Estampagem a quente de chapas metálicas: Melhorias de desempenho e redução de custos na indústria automotiva

Os mais diversos ramos da indústria metalmecânica nacional podem se beneficiar da redução de custos e melhoria de desempenho dos seus produtos pelo uso da estampagem a quente que ainda é restrita às empresas do setor automotivo, mas que apresenta grande potencial para a produção dos mais diversos componentes metálicos de alto desempenho.

Nos últimos anos, a busca na indústria automobilística por maior competitividade de mercado tem promovido o desenvolvimento de novos materiais (como novas ligas de alumínio, de magnésio e polímeros) que sejam adequados aos requisitos cada vez mais exigentes quanto à redução de peso de veículos, sem perda de desempenho. Como resposta, a indústria de aços também tem desenvolvido novas ligas especiais, que além de promover a desejada redução de peso responsável pela maior economia de combustível e redução dos impactos ambientais, também são capazes de garantir a segurança do usuário, sem que se pressione o custo de produção da matéria-prima.

Os aços de ultra-alta resistência mecânica

Foi neste contexto que surgiu (quadro 01), em 1998, o programa ULSAB (do inglês Ultra Light Steel Auto Body), financiado por um consórcio de 25 siderúrgicas mundiais, entre elas empresas brasileiras, tendo como objetivo desenvolver e empregar novos aços de ultra-alta resistência como os aços bifásicos (DP do inglês Dual Phase), os aços com fase complexa (CP do inglês Complex Phase) e os martensíticos que pudessem ser empregados para a fabricação de componentes das carrocerias.

A escolha dos materiais que farão parte da estrutura do veículo tem grande impacto no seu custo e desempenho, pois a carroceria equivale a 25-30% do peso total de um veículo de médio porte, de modo que uma redução de 10% do peso pode causar uma redução de 8% no consumo de combustível.

Os aços UHSS (ultra-alta resistência mecânica) da família Mn-B, ou aços endurecíveis ao boro, são os mais adequados para a estampagem a quente por apresentarem microestrutura predominantemente martensítica após a deformação seguida pelo resfriamento no interior das matrizes.

A estampagem a quente

A estampagem convencional realizada com a chapa metálica na temperatura ambiente apresenta grande aplicação industrial por se adaptar facilmente à produção seriada, permitir alta produção, com baixo índice de refugos e boa precisão dimensional.

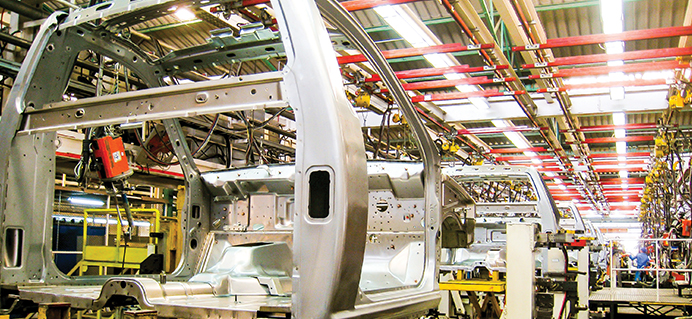

No Brasil, algumas montadoras e fornecedoras de autopeças já utilizam a estampagem a quente para produzir componentes estruturais da carroceria.

Na indústria automobilística, os requisitos mais severos relacionados ao desempenho de um veículo em situação de colisão podem ser satisfeitos pela estampagem a frio de chapas de aço de maior espessura, o que acaba Na indústria automobilística, os requisitos mais severos relacionados ao desempenho de um veículo em situação de colisão podem ser satisfeitos pela estampagem a frio de chapas de aço de maior espessura, o que acaba por aumentar o peso total do veículo e limitar a produção a peças de formato simples e com resistência mecânica de, no máximo, 1200 MPa como, por exemplo, as barras de impacto lateral.

O uso industrial de aços endurecíveis ao boro na estampagem a quente com têmpera na matriz se deu a partir do início da década de 90 para a produção de alguns componentes automotivos (como para-choques e barras para portas) por superar algumas dificuldades relacionadas à estampagem a frio e melhorar algumas características de segurança veicular em colisões – como a energia que deve ser absorvida no impacto e a intrusão no compartimento dos passageiros que deve ser minimizada (ver quadro 03).

Di ferentemente do proces so convencional – em que a chapa era estampada a frio e posteriormente aquecida para têmpera em óleo, com a consequente perda da qualidade geométrica e dimensional do componente produzido –, na estampagem a quente direta a chapa é aquecida até sua completa austenitização, estampada e finalmente temperada pelo resfriamento entre as matrizes. Já no processo indireto, a pré-forma obtida por estampagem a frio é austenitizada e, finalmente, calibrada e temperada na etapa final de estampagem. Outras variações da estampagem a quente também têm sido propostas e testadas para atender requisitos específicos dos produtos, destacando-se a estampagem de recortes soldados a laser (tailored blanks), a estampagem com aquecimento e resfriamento em locais específicos das matrizes (tailored stamping) e a estampagem a quente sequencial, em que etapas sucessivas de austenitização e conformação são empregadas para a obtenção de componentes com geometrias complexas empregando aços de elevada resistência mecânica (ver quadro 05).

No Brasil, algumas montadoras e fornecedoras de autopeças já utilizam a estampagem a quente para produzir componentes estruturais da carroceria; siderúrgicas planejam instalar linhas de produção de aços desenvolvidos para a estampagem a quente e algumas instituições de pesquisa vêm estudando as diversas variantes do processo.

O Laboratório de Conformação Mecânica da UNICAMP, em Campinas, tem desenvolvido projetos de pesquisa relacionados à estampagem a quente desde 2006, quando se iniciaram os estudos para melhoria das propriedades mecânicas do aço ao boro DIN 22MnB5 com chapas de 1,8mm de espessura. A partir da fabricação de um conjunto de matrizes resfriada por água gelada para a produção em uma prensa hidráulica de peças similares a um trecho do pilar “B”, foi possível a realização de uma série de pesquisas, entre as quais se destacam (ver figuras 02 a 04):

– a estampagem de recortes soldados a laser (tailored blanks) com materiais dissimilares (aços ao boro DIN 22MnB5 e DIN 27MnCrB5) de diferentes espessuras;

– a estampagem de peças com furos circulares e oblongos com o objetivo de projetar blanques com furos modificados para obter produtos funcionais e qualificados;

– o projeto e fabricação de um ferramental para o ensaio Nakazima, para avaliar a estampabilidade a quente de chapas do aço 27MnCrB5 com 4,0mm de espessura e determinar a máxima redução de espessura possível durante a estampagem;

– o estudo de variações da estampagem a quente, como a estampagem a morno e o que se denominou denominou “aus-stamping”, processo no qual a chapa é estampada com a estrutura austenítica metaestável com o objetivo de definir as condições ideais para o que se tem denominado tailored stamping, que tem por objetivo obter propriedades específicas para cada região do componente estampado.

Considerações finais

A estampagem a quente e suas variantes em função da temperatura de trabalho e dos materiais conformados têm se mostrado uma excelente alternativa para a produção de componentes estruturais com pesos menores e excelentes propriedades mecânicas. O fluxo de produção e os custos também podem tirar proveito desses processos não só para a fabricação de componentes produzidos com aços especiais, mas também para outras ligas metálicas, como as ligas de alumínio e as ligas de magnésio – que vêm sucessivamente substituindo alguns componentes usualmente fabricados em aço.

As oportunidades para desenvolvimento de novos produtos nas diversas indústrias do setor metalmecânico são muitas e permitem prever que em um futuro próximo esse processo também será amplamente difundido em nosso país.

| Referências consultadas [1] ULSAB-Advance Vehicle Concepts, Technical Transfer Dispatch, maio de 2001, in Structural Materials and Processes in Transportation, ISBN: 978-3-527-32787-4, Wiley-VCH, maio de 2013. [2] Ramazani, A. et al. Structural materials and processes in transportation: steel and iron based alloys. 1 ed., 7-15. Alemanha: Wiley-VCH Verlag GmbH & Co., 2013. [3] The fabricator, A new use for hydraulic presses: Hardening crash- -relevant body parts, maio de 2006. [4] Jonsson, M., Products in hot stamped boron steel, Great Designs in Steel Seminar, 34 p., 2005. [5] Hund, R. Continuous Improvement of Hot Forming Technology, Proc. 3rd International Conference on Hot Sheet Metal Forming of High-Performance Steel, Kassel, Germany, 13-17, 189-200, 2011. [6] Karbasian, H.,Tekkaya, A. E.. A review on hot stamping. Journal of Materials Processing Technology, 2104-2118, 19, 2010. [7] Aranda, L. G. et al. Experiments and simulation of hot stamping of quenchable steels. Advanced Technology of Plasticity 2, 1135–1140. 2002. |

There are 2 comments

Add yoursPost a new comment

Você precisa fazer o login para publicar um comentário.

Qual a data de publicação deste artigo??

Boa tarde.

É de 28 de janeiro de 2015.

Att

Equipe MF